皮带输送机是一种利用皮带运输货物和材料的机械。广泛应用于港口、电力、冶金等行业。具有使用方便、效率高、自动化程度高、效率高等特点。矿石等大宗商品、粮食、化肥等大宗物资都发挥着非常重要的作用。输送带在运行过程中,难免会出现各种故障,影响机器的运行。然而,在可能出现的各种问题中,皮带跑偏是一种非常普遍且危害极大的故障。

皮带运行时,可能会直接撞击皮带机反向导流板,导致带式输送机停止运行,无法正常运行。还可能造成设备重要部件的损坏,如滚轮的轴向载荷明显增加,造成滚轮损坏。更为严重的是,皮带输送机在运行过程中,皮带跑偏会导致输送机的物料掉落到回料皮带上,造成皮带和托辊的浪费,直接影响设备的使用寿命,而且供应量下降还会产生扬尘,造成环境污染。危害工人健康。因此,输送带跑偏会给带式输送机、周围环境和员工带来极大的危害。皮带跑满地的原因有哪些?如何解决?

一、皮带跑偏的原因

1、安装引起的皮带跑偏

皮带机安装质量对皮带跑偏的影响最大,安装错误引起的皮带跑偏最难处理。安装错误主要有:

(1)输送带接头不直。结果,皮带两侧的张力不均匀,皮带总是偏向张力较大的一侧。

(2) 框架歪斜。货架歪斜包括货架中心线的歪斜和货架两侧的高低倾斜,这两者都会造成严重的偏差,并且难以调整。

(3)导槽两侧橡胶板压力不均。由于橡胶板受压不均,皮带两侧运行阻力不一致,造成皮带跑偏。

(4)传统缓冲器托辊的表层橡胶性能较差,造成物料散落堆积,输送过程中受力不均,皮带跑偏。

(5)在一些恶劣天气下,输送带表面因下大雨而湿滑,容易造成跑带。

(6)托辊表面橡胶板质量差,摩擦系数不够,容易造成局部受力不均,造成皮带跑偏。

2、运行中引起的皮带跑偏

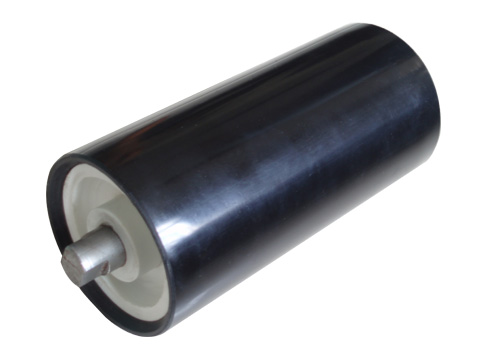

(1) 滚轮和托辊粘料引起的跑偏。皮带机在运行一段时间后,由于某些矿物具有一定的粘性,一些矿物粉末会粘在滚轮和托辊上,使滚轮直径或托辊部分筒体较大,造成皮带两侧张力不均,造成皮带跑偏。

(2)皮带松弛引起的跑偏。调整后的皮带运行一段时间后,由于皮带拉伸的永久变形或老化,会使皮带张力下降,造成皮带松弛,造成皮带跑偏。

(3) 矿料分布不均造成的偏差。如果皮带空转时不跑偏,重载运行时跑偏,说明矿料在皮带两侧分布不均。矿料分布不均主要是由于矿料下落方向和位置不对造成的。如果矿物材料偏左,则皮带会偏向右;反之亦然。

(4)运行中振动引起的偏差。皮带机操作过程中的机械振动是不可避免的。皮带跑得越快,振动越大,皮带的跑偏也越大。在皮带机中,由托辊径向跳动引起的振动对皮带跑偏的影响最大。

(5) 皮带运行过程中落料缓冲区的传统缓冲器托辊容易造成皮带受力不均,物料散落,造成皮带受力不均,物料堆积,进而加剧皮带跑偏。

二、皮带跑偏的处理方法

(1)调整托辊组

当皮带机皮带在整条带式输送机中间跑偏时,应调整托辊组的位置来调整跑偏。托辊支架两侧的安装件都有长孔,方便调节。调整方法如图1所示,具体方法是皮带偏向哪一侧,托辊组的哪一侧在皮带运行方向上向前移动,或者另一侧向后移动。如图 1 所示,如果皮带向下偏移,则 托辊 组的上部应向左移动,而 托辊 组的下部应向右移动。这种方法可以消除因皮带松弛引起的皮带跑偏和因齿条歪斜、矿料分布不均、振动等原因引起的齿条歪斜。

(2)调整主动辊和换向辊的位置

主动轮和换向轮的调整是皮带跑偏调整中的一个重要环节。因为一台带式输送机至少有2-5个托辊,所有托辊的安装位置必须垂直于带式输送机长度方向的中心线。偏差太大,必然会出现偏差。对于磁头鼓,如果皮带向鼓的右侧偏移,则右侧的轴承座应向前移动皮带机托辊规格,如果皮带向鼓的左侧偏移,则左侧的轴承座应向前移动向前移动,并相应移动左轴承座靠背或右轴承座靠背。尾鼓的调整方法与头鼓正好相反。

由于传动滚筒的调整距离有限(10mm-30mm)。通常我们调整驱动滚筒的轴线与皮带机的长度方向垂直后,主要依靠螺杆张紧装置或重锤张紧装置来调整尾部轴承座的位置重定向鼓。调整直到皮带调整到理想位置。这种方法可以有效消除。

(3)张紧点的调整

皮带张力的调整是皮带输送机跑偏调整中非常重要的一环。重物张紧部分上部的两个换向辊除应垂直于皮带长度外,还应垂直于垂直重心线,即保证轴线中心线在水平的。采用螺杆张紧或液压缸张紧时,张紧滚筒的两个轴承座应同时平移,以保证滚筒的轴线与皮带的纵向垂直。皮带跑偏的具体调整方法与托辊处的调整类似。这种方法可以有效消除因皮带松弛和机架歪斜引起的皮带跑偏。

(4)双向运行带式输送机运行跑偏的调整

双向运行带式输送机跑偏的调整相对单向运行带式输送机跑偏的调整难度更大。具体调整时,应先调整一个方向,再调整另一个方向。调整时应先调整一个方向,再调整另一个方向。调整时要仔细观察皮带运动方向与跑偏趋势的关系,一一调整。重点是驱动滚筒和换向滚筒的调整,其次是托辊的调整和落料点的调整。

(5) 安装缓冲床而不是缓冲器托辊

新型物料缓冲装置——缓冲床,可有效降低物料堆积和落料对皮带的影响。“顺力”设计的缓冲床可以避免缓冲托辊引起的皮带撕裂问题。

皮带机常见故障及解决方案

皮带机走开

关于皮带机偏差原因及处理方法,请参考以上

带式输送机的铺展

洒水原因:

跑道外撒料:运行中皮带两边的高度发生变化,一边高一边低,物料从下方撒出;

转运点洒水(主要在落料斗、导料槽等处):如果皮带输送机严重超载,则皮带输送机的导料槽胶裙损坏、导料槽钢板设计远离皮带时,胶裙相对较长,使物料冲出导料槽;

皮带凹部悬空时洒水:当皮带凹部截面曲率半径较小时,皮带会悬空。槽角变小,使部分物料溢出。

解决方案:

调整皮带跑偏;控制输送量,加强维护;在设计阶段,应尽量采用较大曲率半径的凹截面,避免出现这种情况。在日常使用过程中,需要对皮带机的故障进行科学分析,找出具体的解决方案。而对皮带机的正确维护保养,可以有效保障皮带机的安全运行。

皮带打滑

皮带打滑原因:负荷过大;皮带张力不足;主辊表面有水;皮带非工作面上有水或油;液力偶合器油位过高或过低,油液变质;主辊包胶脱落。

皮带打滑解决方法:减少喂料量;检修张紧装置,增加皮带的张紧力;除去皮带外工作面的水份,停机并在辊筒上撒上松香;调整油位并更换新油;停止机器并修理它。

皮带撕裂

皮带撕裂的原因:金属或其他尖锐物体插入皮带;胶带老化严重,表面有粘胶、剥落、撕裂现象;偏差使 皮带机 的非旋转部分刮擦皮带;托辊 脱落将其卷入尾鼓。

解决办法:停止运行,清除有害物,及时更换;及时修复损坏部位,调整皮带跑偏,更换故障托辊

工作胶面异常磨损

工作胶面异常磨损原因: 导向胶板与胶带之间有杂物;导向胶板太硬,停止清理杂物,更换软胶板。

解决方法:非工作胶面异常磨损为胶带打滑;退货环节涉及材料;修理张紧装置;检查清扫装置,清理杂物;

各种滚轮不转或各轴承发热

各种滚轮不转或各轴承发热原因:滚轮被杂物卡住;轴承损坏;润滑油变质;

解决方法:轴承缺油停机清理杂物;更换轴承;更换新润滑油;加油至适量。

落水管堵塞

出料管堵塞原因:物料粘度过高,造成出料管粘连;物料量过大,造成物料堆积;系统中某台设备运行速度低,造成物料受阻;联锁失效,前带停不跳;说唱歌手失败了;大物堵塞排放管;挡板和分配器位置不对或密封不严,没有到位。

解决方法:停机清除粘料;清洁后减少喂食量;停止前段皮带机,正常运行后重启;联系维修人员恢复联锁;维修振动器;移除大物体;调整挡板,分配器

电机温升

电机温度升高,负载过大;绝缘老化受潮;轴承损坏;电机内部接触不良;电压过高或过低;电机通风不好;

解决办法 调整负载;晾干并更换;更换轴承;检修和处理电机内部;调整电压;改善通风环境;恢复三相供电。

变速箱振动

减速机振动的原因:基础不牢固或地脚螺丝松动;后轮中心不对;后轮损坏;轴承间隙过大或损坏;损害。

解决方法:拧紧地脚螺丝;通过维修处理;更换靠背轮;或更换轴承间隙;调整油位,更换合格润滑油;更换齿轮。

减速机漏油

减速机漏油原因:轴封或垫片损坏;上下箱体结合面不严密;机壳有裂纹;观察孔螺丝未拧紧;油量太多。

解决方法更换轴封或垫片;密封接合面;更换或修理外壳;拧紧观察孔螺丝;调整油位至规定范围。

液力偶合器漏油

液力偶合器漏油原因:负载过载使液力偶合器过热,使易熔塞保护动作;机壳结合面密封不严;紧固螺栓松动,立即停止运转皮带机托辊规格,进行修理;张紧装置失效。

解决方法滑轮轨道有异物或变形;张紧装置下的材料过多;清除轨道异物或修理滑道;清除堆积的物质;钢丝绳断裂或跳出滑轮槽;更换钢丝绳或将钢丝绳放回槽内。

皮带机突然关机

皮带机突然停机原因:电液制动器没有动力;电机电源反相;液力偶合器油量太少;在驱动辊和皮带之间打滑。

解决方法:停机通知电工检查处理;停车并通知电工检查处理;按刻度加入足量的油;处理滑动故障。

结语

总之,应对皮带机的跑偏,只要加强日常检查,及时排除造成皮带跑偏的各种因素,掌握皮带跑偏的规律,引进先进的输送系统维修设备,不断数据分类汇总 总结本矿区输送系统检修计划,只有这样才能找到相应的解决方案。

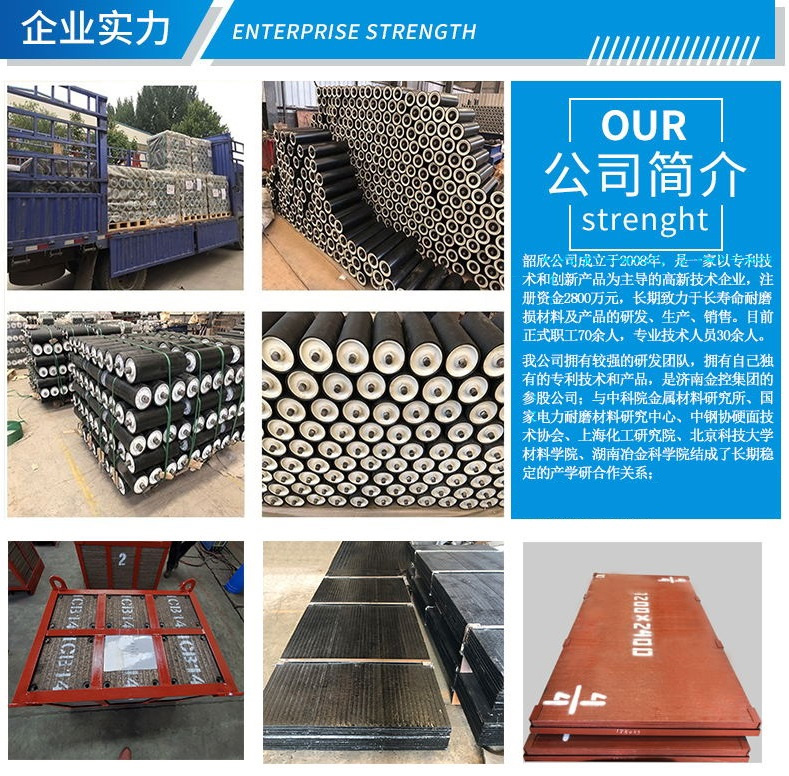

韶欣托辊厂家